排母連接器表面需要進行的電鍍的原因是什么?

2022-07-21 16:21:14 線束專員Ada 文章來源:電子線束廠家 瀏覽量:964

近年來,表面貼裝技術發展迅速,在電子工業中發揮著重要作用。 除了全自動生產的規模效應,SMT還有以下技術優勢:可以在PCB的兩面安裝元器件,實現高密度組裝; 甚至可以安裝小型組件。

易于操作和對齊的機械強度也是重要因素。 連接器通常是PCB主板和外部元件之間的接口,因此有時可能會遇到相當大的外力。通過通孔技術組裝的組件比相應的表面貼裝組件可靠得多。

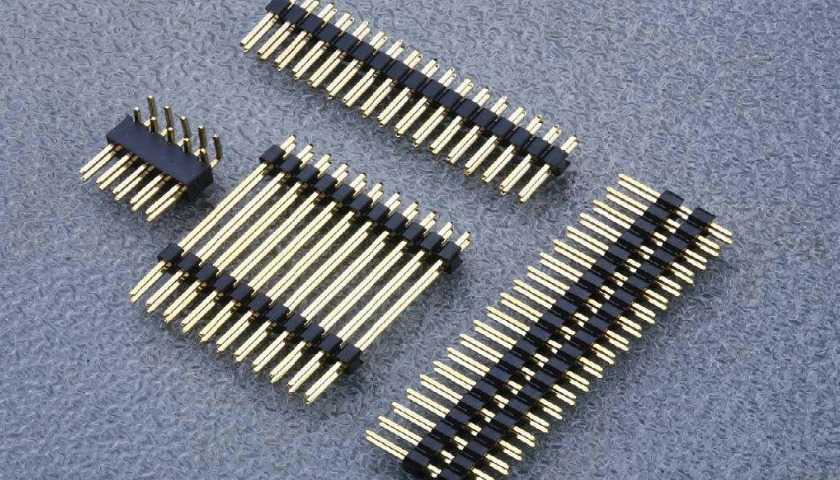

無論是緊湊還是易于安裝,它在尺寸和組裝形式上都與通孔針陣列有很大不同。工業現場用于現場布線的排母處理。 通常,大功率元器件受到強拉、擠壓或熱沖擊,可以忍受,但不易與PCB分離。

在某些情況下,這些優勢會隨著組件對印刷電路板的附著力降低而減弱。 表面貼裝元件的特點是設計。 可滿足高壓大電流傳輸的需要。 因此,設計具有足夠的間隙和爬電距離,這會影響組件尺寸。

在大多數電子連接器中,排母端子經過表面處理,通常稱為電鍍。 主要有兩個原因:一是保護排母基板不受腐蝕; 二是優化端子表面性能,建立并保持端子之間的接觸界面,特別是薄膜控制。 換言之,金屬對金屬的接觸更容易實現。

大部分排母采用銅合金制成,在使用環境中通常會發生腐蝕,如氧化、硫化等。 端子經過鍍層以將簧片與環境隔離并防止腐蝕。 當然,如果電鍍材料不腐蝕,至少在應用環境中不會。

排母終端表面性能的優化可以通過兩種方式實現。 一是連接器的設計,建立并保持穩定的端子接觸界面。 為了建立金屬接觸,這要求任何表面薄膜層不存在或在插入過程中會破裂。 破膜和破膜沒有區別,即鍍貴金屬和鍍非貴金屬的區別。

貴金屬涂層,如金、鈀及其合金,是惰性的,沒有涂層。 因此,對于這些表面處理,金屬接觸是“自動的”。 我們需要考慮的是如何使端子表面保持良好狀態,不受污染、基板擴散、端子腐蝕等外部因素的影響。

13916915351